Das erfolgreichste Flugzeug der Air Racing-Geschichte

Voll-GfK-Racer von ACR-Composite

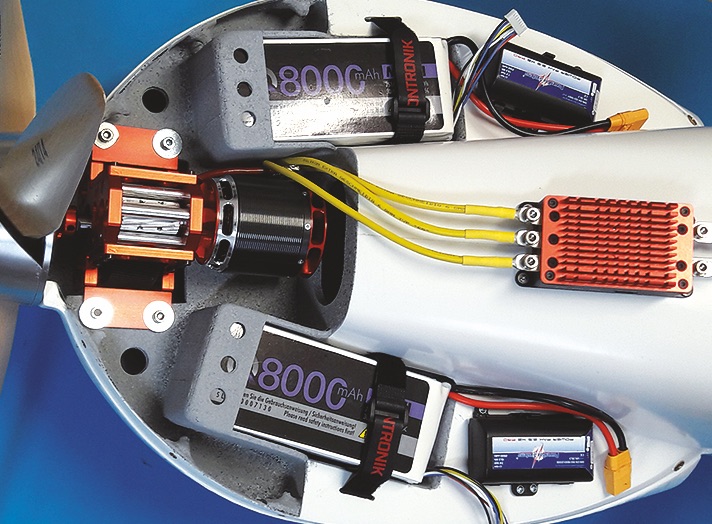

Rennflugzeuge der sogenannten Formel 1-Klasse werden in Amerika schon lange geflogen und sind vor Allem bei den Reno Air Races immer ein besonderes Showevent. MFI hat über das dortige Renngeschehen und die Atmosphäre drumherum schon berichtet. Die Maschinen der Formel 1-Klasse sind klein und handlich und sie eignen sich hervorragend als Modellnachbauten. Die Firma ACR-Composite aus Philippsburg ist schon seit langem ein fester Bestandteil der Modellrennszene mit speziellen Nachbauten dieser Air Racer aus den USA. Die Nemesis F1 gibt es schon geraume Zeit, sie wurde immer wieder überarbeitet und optimiert; zum Antrieb war ein 150er Boxer bislang immer eine gute Wahl. Jetzt soll sie elektrisch angetrieben werden. Der große Erfolg einer Umrüstung des aus gleicher Produktion stammenden Pond Racers mit E-Motoren war hierzu ein Ansporn. Ein Voll-GfK-Bausatz der Nemesis F1 befand sich noch im Lager und wartete auf neue Ausrüstung.

Original und Unikat

Die Sharp DR 90 Nemesis F1 ist vielleicht nicht das spektakulärste Flugzeug in der Rennfliegerei; da gibt es ganz andere Maschinen wie z. B. die Gee Bee R1 / R2. Sie ist aber ganz sicher das erfolgreichste Flugzeug in der Geschichte der Luftrennen. In der Zeit zwischen 1991 und 1999 dominierte die Nemesis F1 die Wettbewerbe und gewann 45 von 48 Rennen, in denen sie eingesetzt wurde. Vom Konstrukteur John Sharp geflogen, gewann sie neun aufeinanderfolgende Reno Gold National Championships und stellte 16 Geschwindigkeitsweltrekorde für ihre Klasse auf. Eigentlich sollte die Nemesis ein modifizierter Shoestring Racer mit GfK-Rumpf werden. Es flossen aber so viele Modifikationen ein, dass die Konstrukteure letztlich ein völlig neues Flugzeug aufbauten. Lediglich Teile vom Heck sind von der Shoestring in stark modifizierter Form übernommen worden. Die Konstrukteure benötigten nur 15 Monate vom ersten Entwurf bis zum Erstflug. Die Maschine wurde komplett am Computer entworfen, um den Gesamtwiderstand zu minimieren. Die Nemesis F1 war das erste Flugzeug in der Renngeschichte, das vollständig aus druckgeformten, kohlenstoffverstärkten Kunststoffen gebaut wurde. Auch im Inneren gab es Neuerungen; zur Steuerung wurde ein Side-Stick mit vollständig kugelgelagertem Gestängesystem eingebaut. …

Mehr zum Original lesen Sie in der aktuellen Ausgabe.

MODELL DE LUXE

Es handelt sich bei den Konstruktionen von ACR-Composite ausschließlich um Exklusivprodukte mit hohem Vorfertigungsgrad bis hin zum flugfertigen Modell mit allem Drum und Dran, auch im Wunschdesign. In der Edelversion sind sogar schon Fahrwerk, Motor und RC-Komponenten betriebsfertig eingebaut. RTF in der Luxusversion, sozusagen. Die Modelle werden nur auf Bestellung gefertigt; die Preise sind in Abhängigkeit des Aufwands und der Ausrüstung entsprechend. Mittlerweile wird die Nemesis F1 wieder komplett in Deutschland bei ACR-Composite gefertigt. Nicht, dass die Teile aus der ehemaligen chinesischen Produktionslinie schlecht waren, ganz im Gegenteil. Bei relativ geringen Stückzahlen und unter Beachtung der ständigen Hin- und Her-Reiserei zur Qualitätssicherung, Koordinationsaufwand und Transportkosten konnte kaum noch von einer kostendeckenden Fertigung gesprochen werden. Also alles wieder retour. Nun liegt die Fertigung, Ausrüstung, Planung und Verkauf wieder in einer Hand bei ACR-Composite in Philippsburg. Gut so.

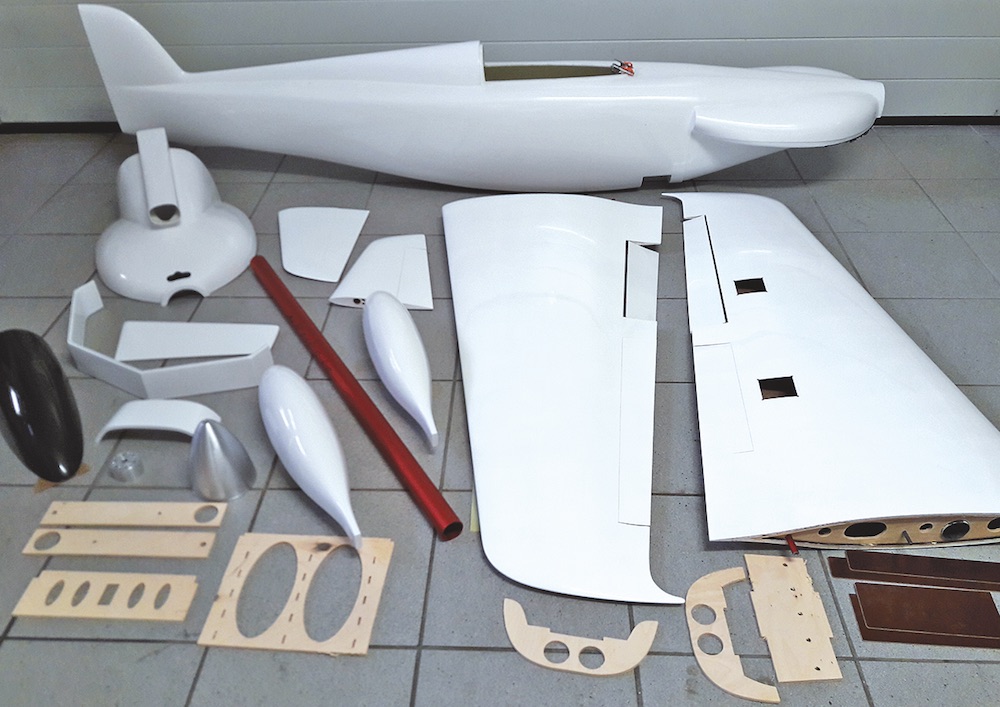

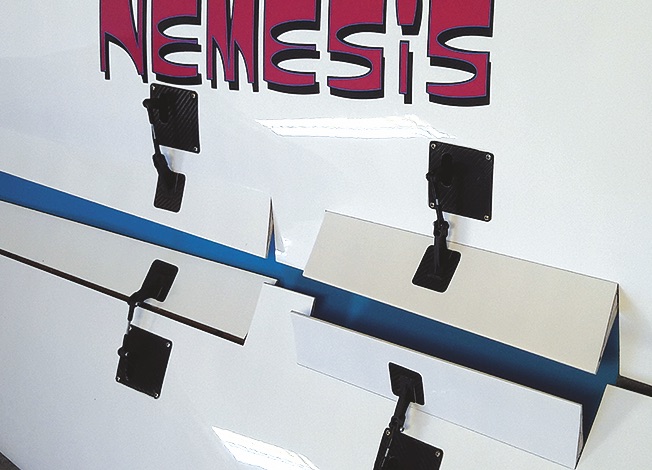

Das Modell wird nur noch in der Voll-GfK-Version angeboten. Auch in der sogenannten Basic-Version sind schon die Hauptspanten und die Steckungen für die Flächen und Höhenleitwerkshälften fertig einlaminiert. Bei einer ersten Betrachtung fällt die Sorgfalt dabei auf. Alle GfK-Teile werden vorher angeschliffen und die Spanten kraftschlüssig eingeharzt. Sehr gut. Billiges Pappelsperrholz sucht man bei diesem Bausatz vergebens. Für sämtliche beiliegenden Frästeile wird ausschließlich stabiles 6 mm-Flugzeugsperrholz verwendet. Stabil scheint ohnehin die Prämisse bei der Konstruktion gewesen zu sein. »Muss auch so sein, denn wenn die Maschine mit starken Motoren so richtig gescheucht wird, muss sie dem doch auch standhalten …« meint Michael Sieck. Genau, ist ja nun wirklich kein Thermikschleicher. Im Rumpfheck ist auch die Abschlussleiste in der Seitenflosse einlaminiert. Überhaupt können Seiten- und Höhenruderhälften gleich angesteckt werden. Das Seitenruder lagert auf zwei GfK-Laschen. Das Fahrwerk ist vorbildbedingt sehr flach gehalten. Der GfK-Bügel wird in einer Aussparung unter den Rumpf geschraubt. Eine GfK-Abdeckung sorgt für einen formschlüssigen Übergang zum Rumpf. Interessant ist die Befestigung der Fahrwerksbügel an den Radverkleidungen. Die Bügel werden in einen noch auszunehmenden Schlitz seitlich in die Verkleidungen gesteckt und von Innen an diesen zusammen mit den Radachsen verschraubt. Hierfür gab es aber absolut nichts Passendes im Zubehörhandel. Mein Freund Jürgen Sauerwald von JSB Modellmotoren fertigte mir die entsprechend langen und stabilen Stahlachsen inklusive Gewinde für die feste Verschraubung für dieses Modell. Dazu kommt auch noch ein Gegenlager für die Achsen in der Radverkleidung, damit diese sicher in Position gehalten werden. Besten Dank für diese Profiarbeit.

ohne weitere Bleizugabe einjustiert werden.

Das komplette Fahrwerk kann immer unter dem Rumpf verbleiben, aufgrund der geringen Bauhöhe passt es prima in einen Kombi zum Transport. Aufgrund des relativ dünnen Profils konnte nur sinnvoll eine 40er Steckung eingebaut werden. Das gelieferte Steckungsrohr hat allerdings eine Wandstärke von 3 mm und ist somit extrem stabil. Man könnte einige Gramm sparen und ein normales Duralrohr nutzen; dann allerdings mit einem Einschub eines Rohr-in-Rohr-Systems; sicher ist sicher. Das mittige Innenrohr braucht dabei nur jeweils ca. 3 cm in die entsprechende Flächenhälfte hineinreichen. Der Knick / Biegeneigung des Rohres im Bereich des Rumpf-Flächenübergangs wird somit entgegengewirkt. Vom Hersteller ist kein Führungsrohr im Rumpf für das Steckungsrohr vorgesehen. Das bringt für die Verteilung der auftretenden Biegemomente zwar Vorteile, das Durchfädeln des Rohrs durch den Rumpf ist aber nicht so schön. Die mit starken Sperrholzverkleidungen verstärkten Seitenteile des Rumpfs im Bereich der Flächensteckung verfügen zwar über präzise Löcher für das Steckungsrohr, eine Führung ist aber m.E. für den Zusammenbau des Modells komfortabler. Die Führungslöcher in den Seitenteilen wurden also um weitere 2 mm ausgefräst und eine Papphülse eingefädelt. Damit alles zusammen passt, wurden die Flächen angesteckt und dann die Papphülse im Rumpf verharzt. Damit die Flächen fest am Rumpf sitzen, verfügen sie über je einen 12 mm-Torsionsbolzen und eine M6 Gewindeschraube, mit der die Fläche innen am Rumpf verschraubt wird. Bombenfest.

Ein kleines GfK-Formteil fehlt immer noch im Bausatz, die strömungsförmig auslaufenden Hamsterbacken im Bereich der Flächennasenkante. Die war noch nie verfügbar und muss selbst auf Roofmate etc. modelliert werden – oder auch nicht. Diese Formstücke haben nur eine optische Bedeutung. Die Kabinenhaube ist nicht besonders groß, bietet aber immer noch ausreichend Zugang zum Rumpfinneren direkt unter ihr. Sie ist aus Sichtkarbon hergestellt, eine Klarsichthaube gibt es nicht zu diesem Modell. Das sieht aber trotzdem sehr edel aus, denn auch beim Original ist die Haube sehr dunkel getönt. Die Befestigung muss in Eigenregie hergestellt werden. Hierzu wurde ein Halbspant unter die Haube geharzt, der beim Aufschieben …