Teil 1: der Aufbau

Unser 12-jähriger Autor Maximilian Fiehn ist dem Alter entsprechend sehr für den extremen Kunstflug begeistert. Nach dem Crack 3D war schnell klar, dass nun auch ein 4D-Modell ins Haus muss. Die Wahl fiel auf die Extra von CHAservo. Im ersten Teil seiner Ausführungen geht es um den Aufbau des roten Flitzers.

Was ist die Extra?

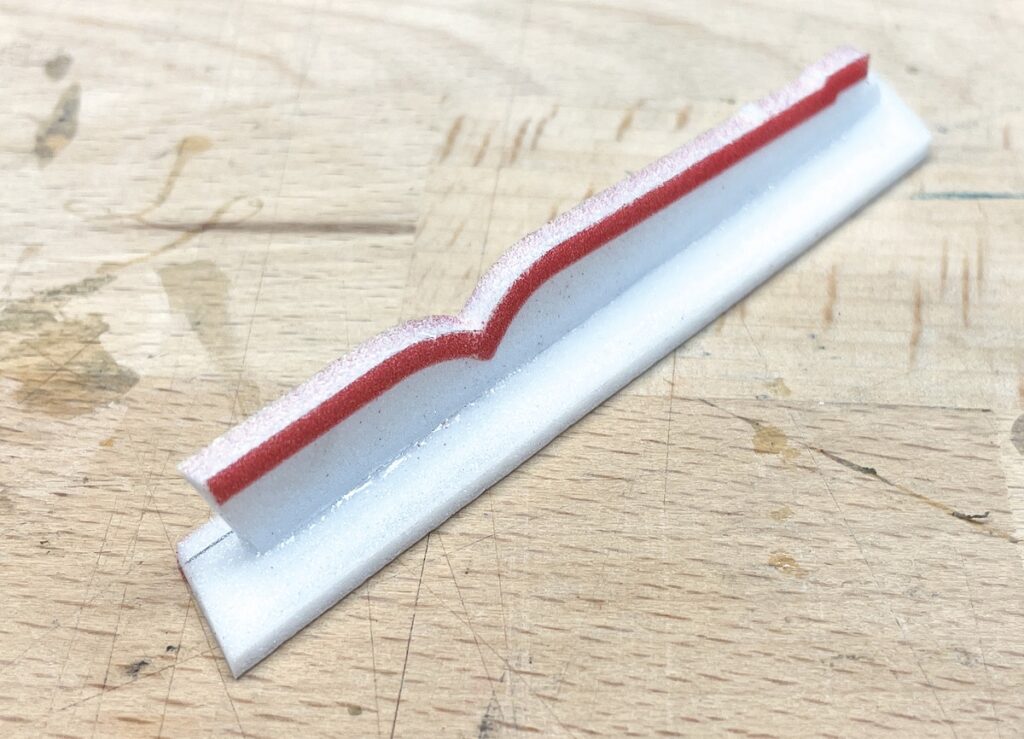

Die Extra ist das erste Indoormodell von CHAservo und wurde von deren Teampilot Marius Euteneier in Kooperation mit Finest Composite konstruiert. Sie besteht aus 3 mm starkem Flexi Foam und ist kompromisslos auf das 4D-Fliegen und hohe Wendigkeit ausgelegt. Dies wird durch einen 4D-Vektorantrieb und riesige Rudern ermöglicht. Um dieses Potenzial abrufen und auch beherrschen zu können, sollte der Pilot entsprechende Flugerfahrung und Reflexe mitbringen. Da es für mich das erste 4D-Modell war, war ich gespannt, ob ich diesem Anspruch gerecht werden würde.

Was bekomme ich?

Der Bausatzt enthält Rumpf, Tragflächen und SFGs, die in einer 3 mm starken Flexi Foam-Platte bereits vorgefräst sind und nur noch durch schmale Stege gehalten werden, die es abzutrennen gilt. Dazu sind einige GfK- und 3D-Druck-Teile sowie sämtliche, scheinbar auf die richtige Länge zugeschnittene, Carbonstäbe enthalten. Dazu benötigt werden also nur noch Klebstoff, drei oder vier Servos (abhängig davon, ob man den Vektor separat ansteuern will oder nicht), der 4D-Antrieb, ein Akku und natürlich der Empfänger. In der Serie wird sicherlich auch eine Anleitung enthalten sein. Bei meinem Modell aus der Nullserie war diese, wie bereits erwähnt, nicht enthalten.

Was brauche ich noch?

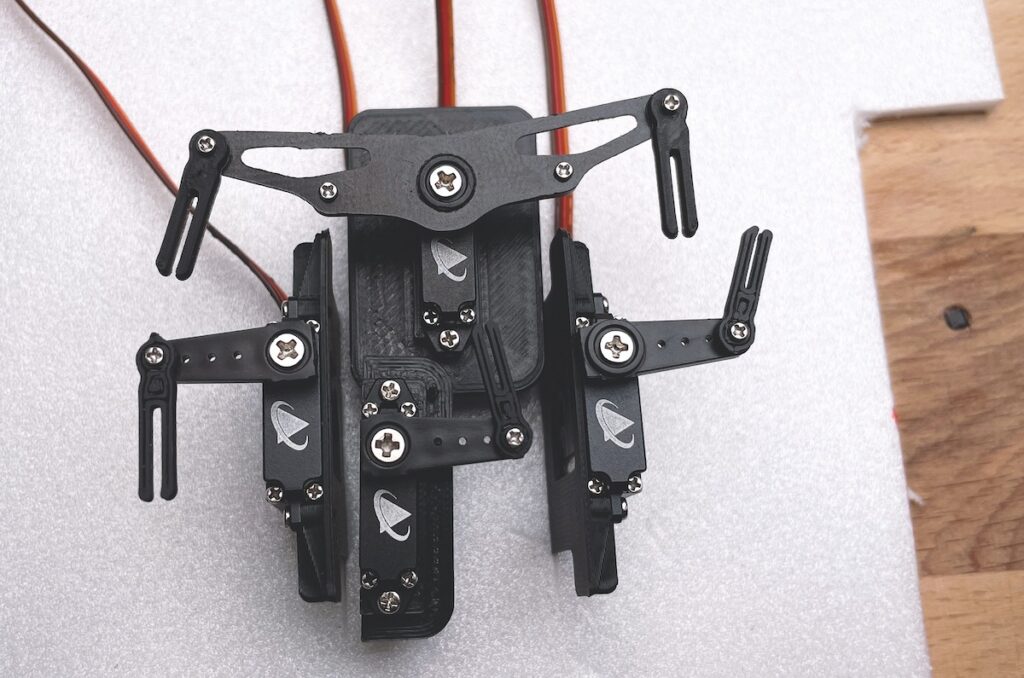

Bezüglich der Elektronik habe ich mich von den anwesenden Teampiloten beraten lassen. Und so fiel die Wahl passend zum Modell auf die CHAservos LV06 – zwei mit normalem und zwei mit Flansch zur liegenden Befestigung. Den Antrieb übernimmt die AM40 4D Combo von T-Motor, bestehend aus einem AM40-Motor mit 1.850 kV und dem passenden Steller 16-Ampere-Steller mit abgestimmtem 4D-Propeller 8,5 x 4,2“. Dieses Set gibt es mit verschiedenen Motoren. Wir wählten die höher drehende Variante, um dann mit meinen bereits vorhandenen 2s-Akkus Kraftpaket 500 mAh von D-Power fliegen zu können. Der Empfänger ist ein Graupner GR-12L.

Aufbau

Vorerst möchte ich nochmal vermerken, dass wir aufgrund dessen, dass die Extra noch aus der Nullserie stammt, keine Anleitung hatten. Leider hatten wir auch keine Fotos des Modells aus Friedrichshafen, so dass wir das Modell entsprechend den offensichtlich zusammenpassenden Teilen aufgebaut haben. Der Rest wurde improvisiert. Es kann also sein, dass wir nicht alles so gebaut haben, wie der Konstrukteur sich das gedacht hat. Beim Anblick der vielen, teils sehr filigranen Teile, hat mein Vater noch vor Baubeginn gesagt, dass ich die Extra nicht kaputt machen soll, was ich auch nicht vorhabe. Zuerst haben wir aus den beiden Flexi Foam-Platten den Rumpf und die Tragflächen sowie sämtliche andere Teile herausgeschnitten. Danach haben wir mit Resten erstmal einen Klebetest gemacht, um zu sehen, ob unser Sekundenkleber das Material angreift bzw. überhaupt darauf hält. Sicher ist sicher. Da das Ergebnis war, dass es hält und nichts angegriffen wurde, so dass wir mit dem Bauen beginnen konnten.

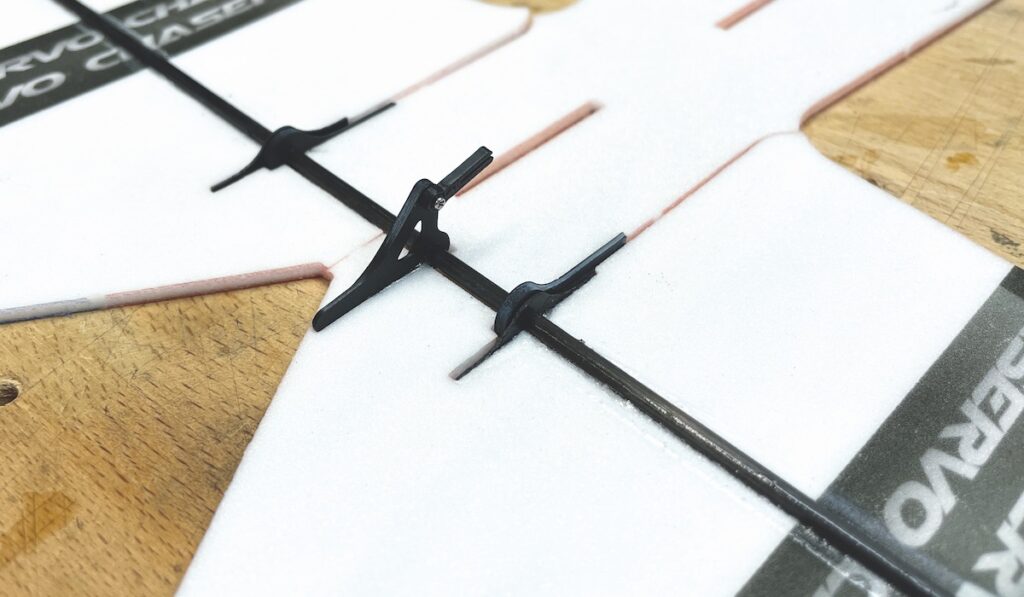

Als nächstes haben wir die Bohrungen der GfK- und 3D-Druck-Teile aufgebohrt, da diese sich als zu klein für die entsprechenden Schrauben herausstellten. Als ich bemerkte, dass zusätzlich zu den bereits angefrästen Scharnieren auch noch 3D-gedruckte Exemplare beiliegen, um die Ruder nochmal stabiler anzubinden, waren wir positiv überrascht. Das kannten wir von unseren anderen Shockys so nicht. Vor dem Einkleben der Ruderhörner empfiehlt es sich, die Schrauben schon einmal einzudrehen, um so die Gewinde einzuformen. So lassen diese sich später leichter eindrehen und das Risiko, das Modell dabei zu beschädigen ist deutlich geringer. Jeweils zwei Scharniere für die Querruder sind gleichzeitig auch Ruderhörner, was einen definierten Drehpunkt ergibt. Danach blieben noch ein Ruderhorn und ein Festteil für das Seitenruder übrig. Das Festteil war aber offenbar genau falsch herum für den Einbauort und hätte zu einem Verklemmen des Ruders geführt. Also hat mein Papa es vermessen, symmetrisch neu konstruiert und schnell mit dem 3D-Drucker gedruckt.Als nächstes haben wir die Bohrungen der GfK- und 3D-Druck-Teile aufgebohrt, da diese sich als zu klein für die entsprechenden Schrauben herausstellten. Als ich bemerkte, dass zusätzlich zu den bereits angefrästen Scharnieren auch noch 3D-gedruckte Exemplare beiliegen, um die Ruder nochmal stabiler anzubinden, waren wir positiv überrascht. Das kannten wir von unseren anderen Shockys so nicht. Vor dem Einkleben der Ruderhörner empfiehlt es sich, die Schrauben schon einmal einzudrehen, um so die …