Lange Zeit tat sich nicht viel im günstigen 3D-Drucker-Segment. Die Evolution manifestierte sich eher in kleinen und feinen Details. Erst mit den neuen Hochgeschwindigkeitsdruckern Bambu Lab X1, Creality K1 etc. ging es wieder richtig vorwärts. Hier werden Druckgeschwindigkeiten von 600 mm pro Sekunde und mehr erreicht. Der hier besprochene SK1 von TwoTrees ist eine weitere Alternative in diesem Segment.

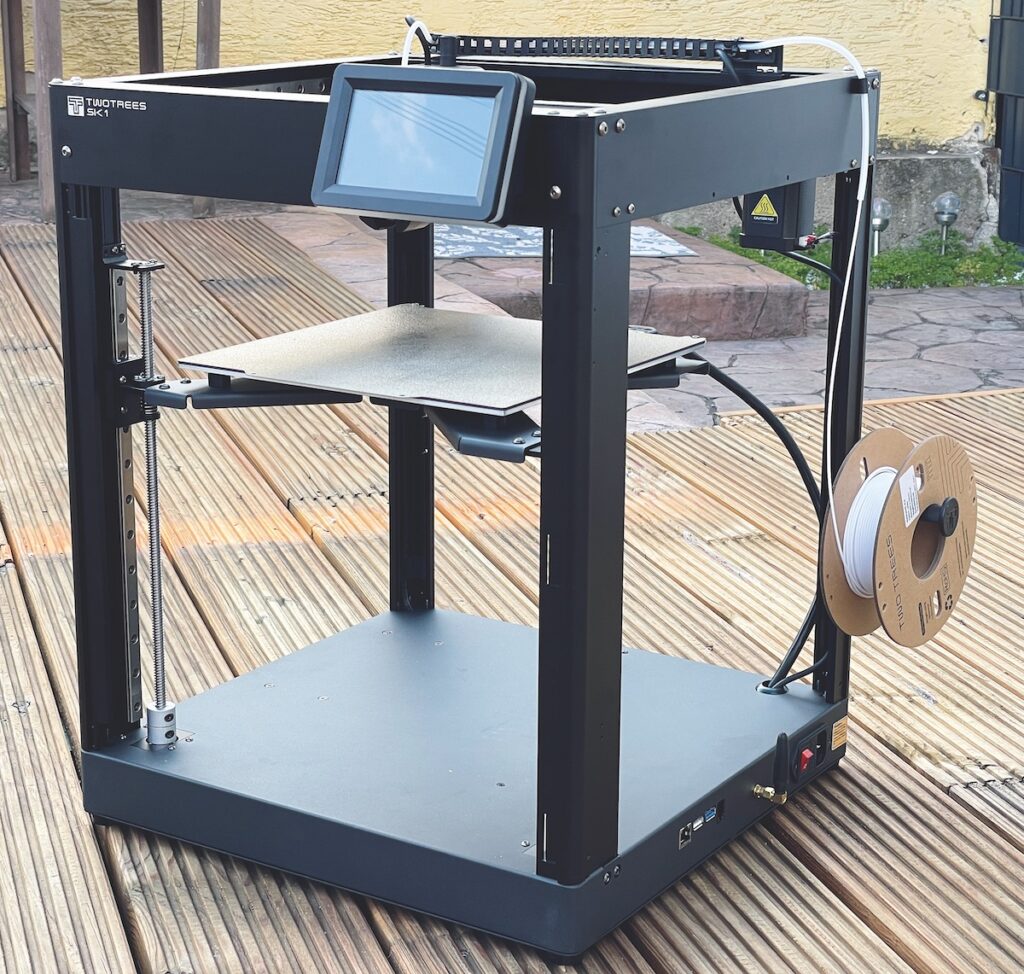

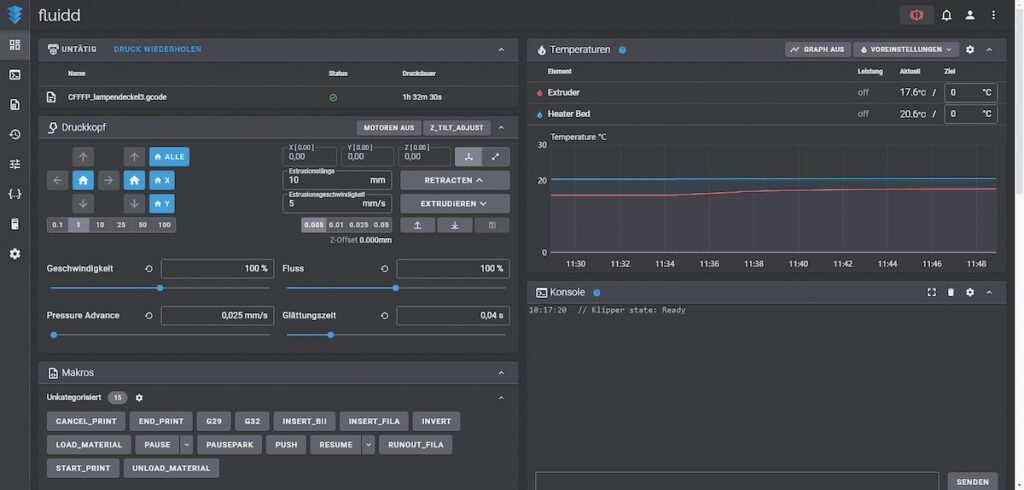

TwoTrees ist im 3D-Druck-Bereich kein unbeschriebenes Blatt. Neben einigen Laser-Gravierern hat man schon länger CoreXY-Würfel auf den Markt gebracht. Mit dem SK1 bietet man nun einen preiswerten Highspeed-Drucker für »Normalanwender« an, der auf den ersten Blick einen robusten Eindruck macht und durch die verwendete Open-Source-Firmware Klipper, die von einer breiten Community stets weiterentwickelt und an neueste Erkenntnisse angepasst wird, auch zukunftssicher sein dürfte. Derzeit verkauft 3Djake den TwoTrees SK1 für 399 Euro. In diesem Preis ist allerdings keine Einhausung enthalten, wie sie beispielsweise der gleich teure, aber etwas kleinere K1 von Creality hat, den ich ebenfalls besitze. Diese kostet als Add-On nochmal etwa 150 Euro, die man unbedingt investieren sollte, wenn man mit Werkstoffen wie beispielsweise ABS drucken will. Da ich für diese Filamente einfach meinen K1 einsetzen kann, habe ich mir das erspart. So ganz nebenbei: Ich sehe einen 3D-Drucker als Werkzeug für mein Hobby Modellflug. Das bedeutet, ich möchte es einfach benutzen, ohne mich tiefer damit zu beschäftigen. Wer in meiner Abhandlung hier also erwartet, dass ich wie jemand, dessen Freizeit sich nur um den 3D-Druck dreht, in die tiefsten Tiefen der Materie eintauche, könnte enttäuscht werden. Ich berichte also mehr von meinen Erfahrungen als Anwender vom SK1 – in etwa so, als würde man eine Bohrmaschine, einen Lötkolben etc. vorstellen. Ich denke aber, dass die meisten von Ihnen einen ganz ähnlichen Ansatz haben.

Lieferumfang

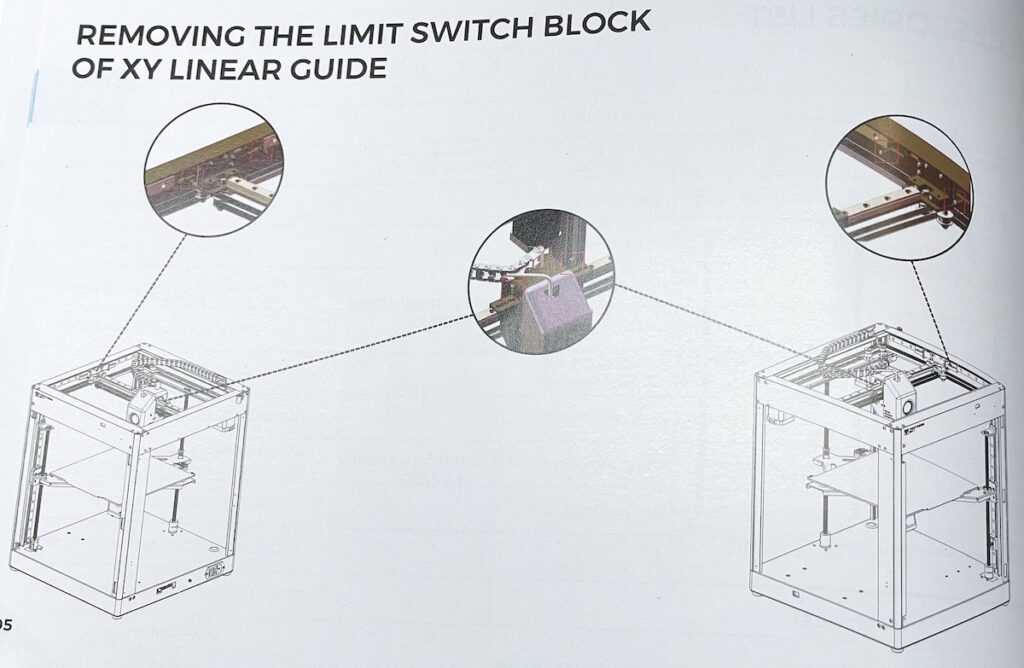

Der TwoTrees SK1 wird quasi komplett aufgebaut geliefert. Es müssen nur noch das Display und der Rollenhalter montiert sowie die Transportsicherungen entfernt werden. Alles anderes ist bereits fix und fertig. Zum eigentlichen Drucker gibt es eine Bedienungsanleitung, eine Filamentprobe auf Rolle (250 g), etwas Werkzeug, ein paar Ersatzschrauben sowie eine Ersatzdüse für das Hotend, einen USB-Stick sowie eine Speicherkarte nebst Adapter. Eine Checkliste mit 47 Punkten zeugt zudem von einer sorgfältigen Ausgangskontrolle beim Hersteller. Alles war ordentlich und sicher verpackt und kam so auch unbeschädigt bei mir an. Da habe ich im Netz zwar anderes gelesen – das scheinen aber eher Ausreißer gewesen zu sein.

Speed

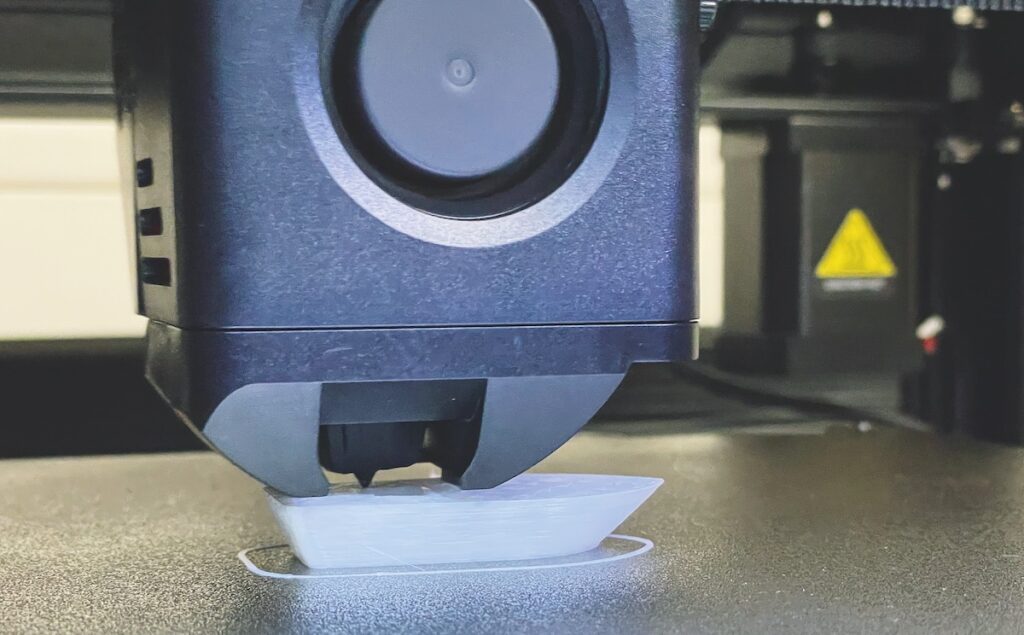

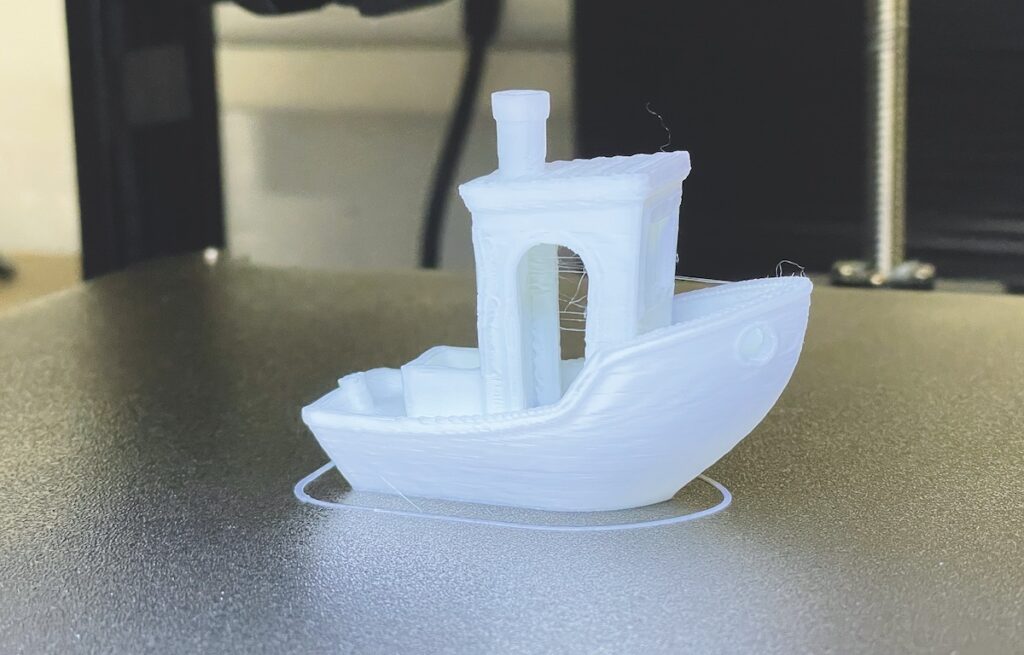

Die technischen Daten preisen eine Druckgeschwindigkeit von bis zu 700 mm/s an. Aus meiner Erfahrung mit dem K1 war mir aber klar, dass es sich hier um eher theoretische Werte handelt und immer noch verdammt schnelle 300 mm/s wohl eher die Realität darstellen – gerade, wenn man vorher einen »Oldschool«-Ender 3 sein Eigen nannte, der mit 100 mm/s angepriesen wird, aber in der Praxis eher mit 30 – 40 mm/s gearbeitet hat. Auf dieses Level möchte man dann auf keinen Fall mehr zurück. Das ist so in etwa wieder Vergleich von Analog- zu Digitalservos. Da ist das Bessere einfach des Guten Feind. Um es vorwegzunehmen: der SK1 und der K1 sind hier absolut auf Augenhöhe – mit leichten Vorteilen beim SK1, der im direkten Vergleich mit dem gleichen Druckauftrag einen Tick schneller ist.

CAD und Slicer

Wie oben angeführt, sehe ich den 3D-Drucker eher als komfortables Werkzeug zur Umsetzung meiner eigenen Ideen. Diese Ideen müssen natürlich von auf irgendeine Art und Weise in ein druckbares 3D-Objekt überführt werden. Hierzu bedarf es einer CAD-Software, mit der man entsprechende Körper erstellt, die dann als sogenannte STL-Datei exportiert werden. Hier gibt es eine breite Auswahl an preiswerten und teils sogar kostenlosen Programmen, die für einfachere Projekt immer ausreichen. Da ich schon seit 2007 – auch beruflich – mit der Software Solidworks arbeite und kenne, setze ich auch im Hobby dieses Programm ein, das man auch als preiswerte Maker-Version im Abo erhält. Die hier generierten STL-Objekte werden von einem sogenannten Slicer in Maschinencode umgewandelt. Im Wesentlichen werden dabei die Modelle in einzelne Schichten zerlegt, die dann man mit Material »bedruckt« werden. Hier gibt es auch eine große Auswahl, und man kann quasi jeden Slicer mit jedem Drucker einsetzen, wenn man die zu Drucker und Filament passenden Parameter einstellt. Aus oben angeführtem Grund, mich nicht weiter mit dem Werkzeug beschäftigen zu wollen, setze ich bei meinem K1 den mitgelieferten und mit entsprechenden Parametern versehenen Slicer Creality Print ein. Der SK1 kommt mit gleich zwei Slicern auf dem USB-Stick. Der Prusa-Slicer stammt vom Hersteller Prusa, ist aber dennoch eine freie Software – genau wieder zweite Slicer UltiMaker Cura. Ich habe beide kurz installiert und kam mit Cura auf Anhieb besser zurecht, was sicher auch daran liegt, dass der Creality-Slicer eine Abwandlung einer frühen Cura-Version ist.

Aufbau und Komponenten

Der Rahmen des Druckers ist ordentlich verarbeitet und sehr robust aufgebaut. Leider hat TwoTrees dem Drucker ab Werk keine Einhausung gegönnt. Diese ist aber am Rahmen zumindest schon mit entsprechenden Gewinden für die Befestigungsschrauben der Scheiben vorgesehen. Hier könnte man auch im Eigenbau tätig werden. Die elektronischen Komponenten sind soweit ich das beurteilen kann auf einem Niveau mit den Marktbegleitern. Das Netzteil ist mit einer Leistung von 350 Watt absolut ausreichend dimensioniert. Beim Board handelt es sich um ein MKSPI, das von zwei Lüftern aktiv und deutlich hörbar gekühlt wird. Ein weiterer neben dem Netzteil bläst die Abluft nach draußen. Das Board verfügt über zwei USB-Anschlüsse, einen LAN-Anschluss und eine weitere Buchse für weitere Peripherie. Die WLAN-Antenne sitzt außen am Gehäuse und bietet einen guten Empfang. Bei uns steht der Drucker im Keller durch mehrere Wände vom Router getrennt. Und bei vier Personen mit Mobiltelefonen, Notebooks, Tablets, Spielkonsole usw. ist die HF-Umgebung sicher auch nicht unbedingt optimal. Bisher hatte ich aber keine Probleme, die Weboberfläche zu erreichen.

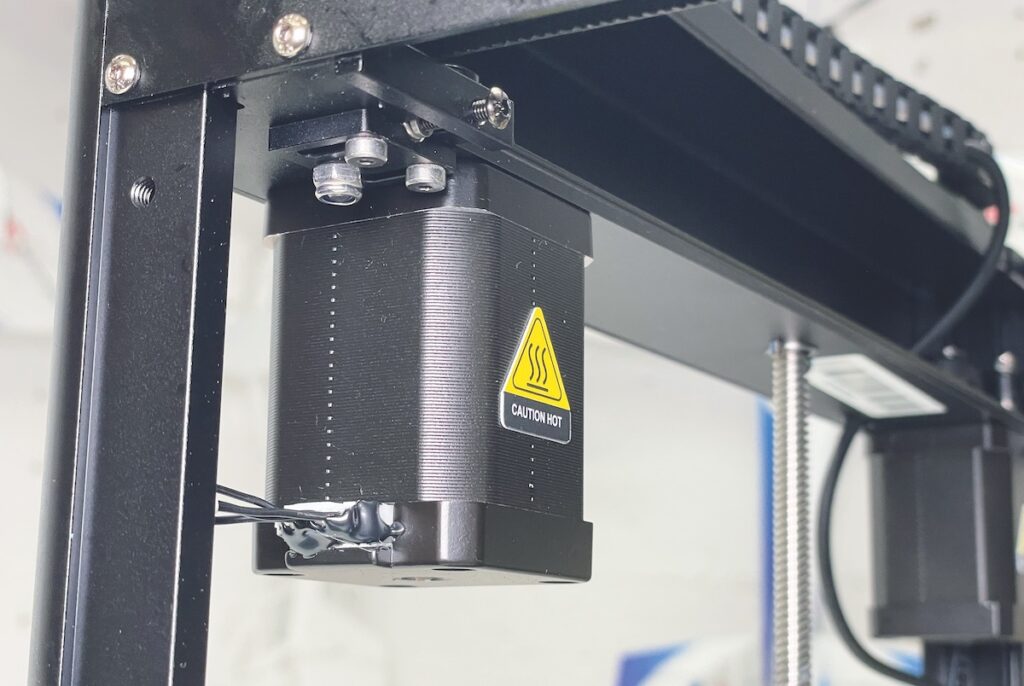

Das beheizbare Druckbett misst Würfeln 256 x 256 mm, die maximale Bauhöhe beträgt ebenfalls 256 mm – eben ein Würfel. Die PEI-Federstahlplatte ist auf der einen Seite strukturiert, auf der anderen glatt – ganz nach Bedarf. Zwei Kerben hinten greifen zur Positionierung in je einen Schraubenkopf. Das Druckbett wird in der Höhe von drei Motoren verstellt, die seine Lage entsprechend der Bett-Kalibrierung optimieren. Die maximale Drucktemperatur beträgt 300°, so dass nahezu jedes gängige …

Den vollständigen Beitrag lesen Sie in der Ausgabe 12/2024 MFI Magazin.