Der offene Gitterrohr-Rumpf der Savage Bobber verleiht diesem Flugzeug eine ganz besondere Optik, die auch Werner Forster schon länger in ihren Bann gezogen hat. Einzig die beim Eigenbau nötigen Hartlötarbeiten schreckten ihn eine Weile ab. Schließlich hat er sich aber doch zum Nachbau dieses besonderen Flugzeugs durchgerungen. Hier stellt er das außergewöhnliche Modell vor.

Ich wollte schon immer eine Bobber bauen. Nur hat mich das Hartlöten immer abgeschreckt. Daher war die erste Überlegung zu Beginn des Projekts, wie das Rumpfgerüst gebaut werden soll – Edelstahl- oder CfK-Rohre? Da ich mich zunächst noch weite im Internet über diesen Buschflieger informieren wollte, blieb aber noch Zeit, mir darüber Gedanken zu machen. Die Entscheidung fiel letztlich auf Edelstahlrohre. Der nächste Schritt war also, das Hartlöten dieser Rohre zu üben. Auch hier gibt es einige interessante Videos auf YouTube, und auch im Netz konnte man viel darüber erfahren. Auch eine Dreiseiten-Ansicht war schnell gefunden.

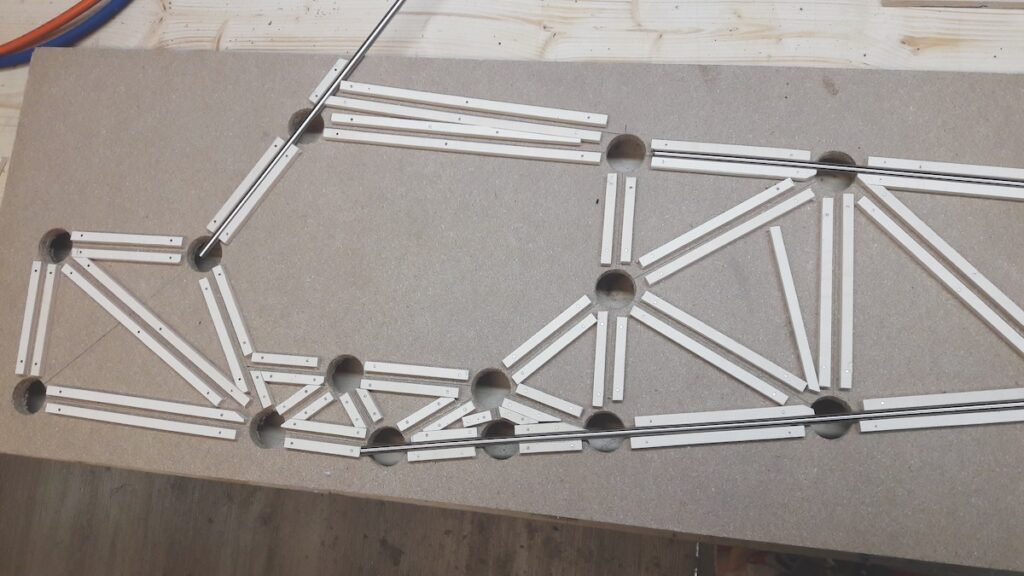

Diese übertrug ich in das CAD-Programm Fusion 360 und skalierte sie auf eine Spannweite von 2.500 mm. Danach besorgte ich mir ein Holzbrett, auf das ich die Seitenansicht übertrug. Darauf aufgenagelte Sperrholzstreifen dienen als Helling zum Fixieren der Edelstahlrohre. An den Stellen, wo später die Lötpunkte sein würden, habe ich großzügige Löcher gemacht, so dass die Holzplatte beim Hartlöten nicht anbrennen konnte. An Probestücken machte ich die ersten Versuche mit dem extra dafür angeschafften Schweiß-Fix SF 3100 und Silberlot mit 55% Silberanteil. Mit etwas Übung kann man das sehr schnell lernen.

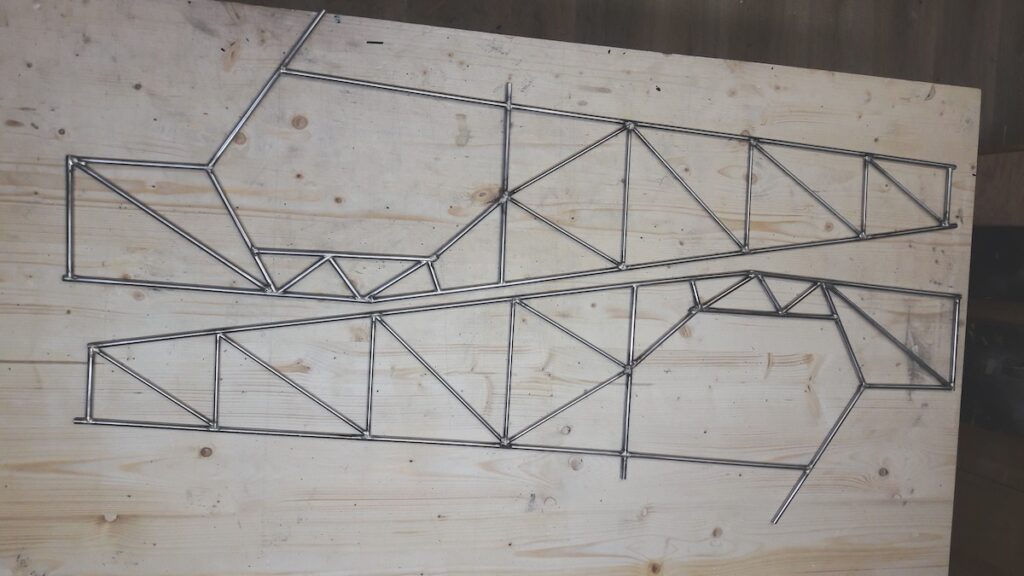

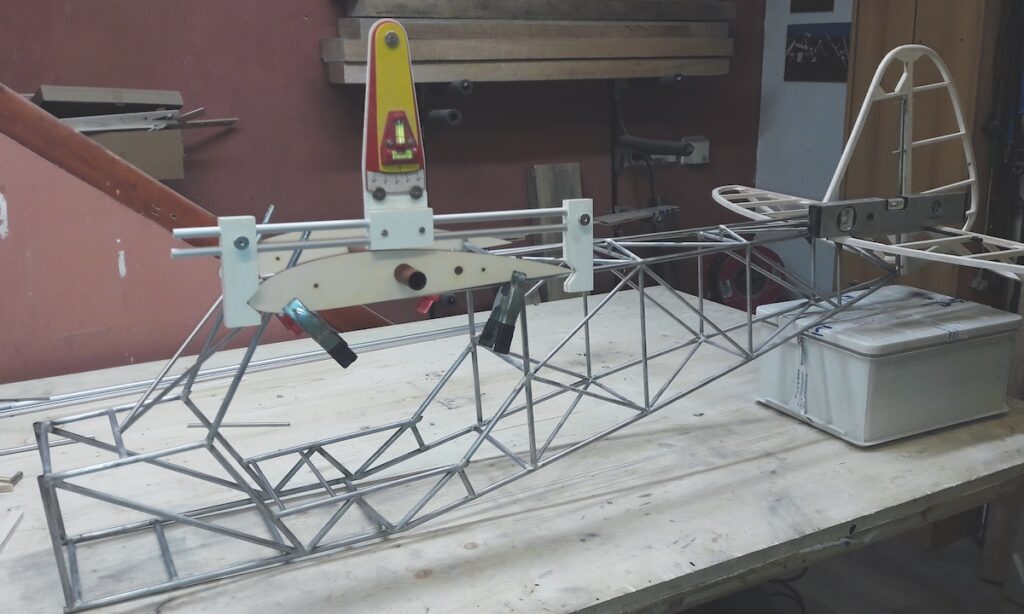

Das Wichtigste ist, dass die Verbindungen der Rohre an den Lötpunkten passgenau ausgeführt werden. Diese Anpassungen nahmen die meiste Zeit in Anspruch. Zunächst wurden die beiden Seitenteile hergestellt. Nebenbei entstand auch schon das Seitenruder – allerdings in Holzbauweise. Für solch filigrane Arbeiten wie ein Ruder reichen meine Lötkünste noch nicht aus. Als beide Hälften fertig verlötet waren, ging es ans Ausrichten, damit der Rumpf hinterher auch gerade ist. Hierzu verwendete ich 2-Meter-Aluschienen und Bauwinkel, die ich an meiner Arbeitsplatte befestigte. Das Fahrwerk habe ich bei Toni Clark bestellt. Ehe ich die zwei Seitenteile verlötete, habe ich die Breite einfach dem …

Den vollständigen Beitrag lesen Sie in der Ausgabe 12/2024 MFI Magazin.